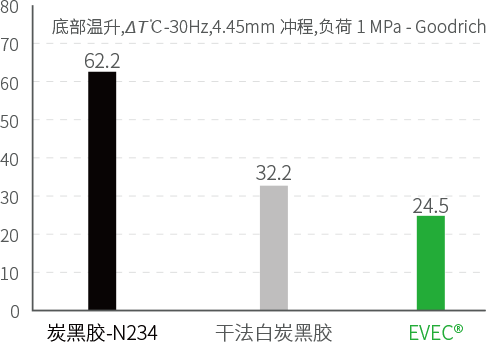

·EVEC®混炼胶的低滞后损失使胶料的压缩生热较低。

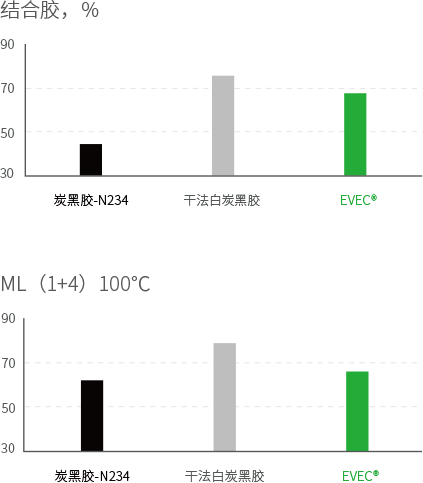

硅烷化程度高

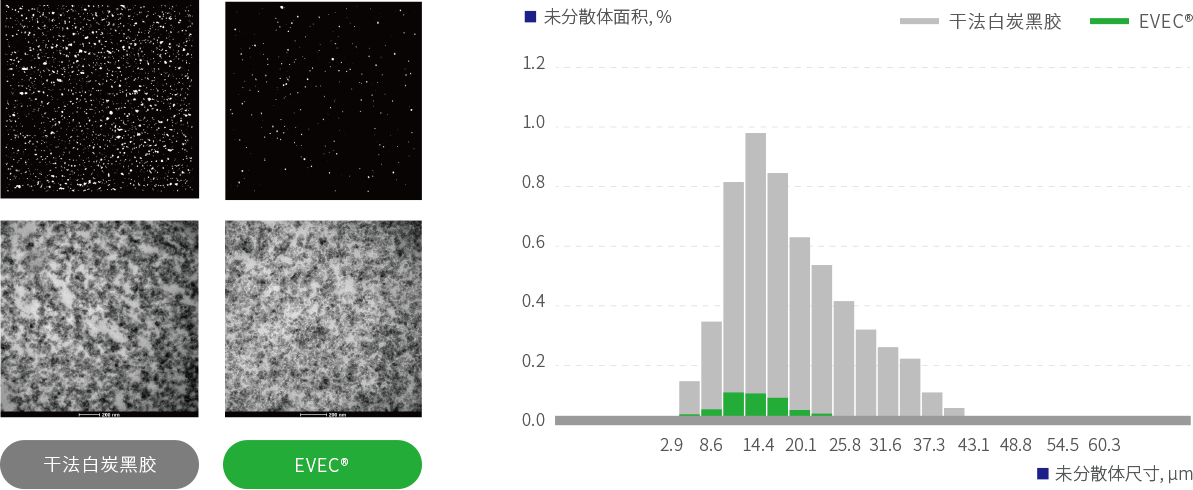

填料分散程度高

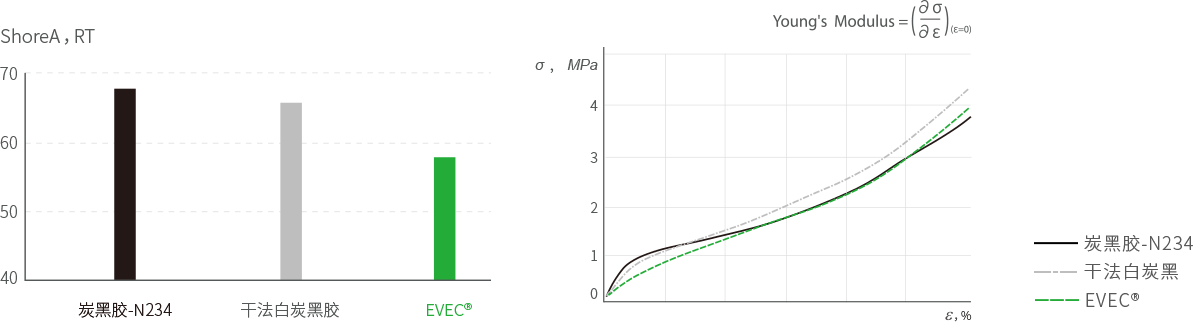

·与炭黑胶-N234料相比,白炭黑胶料硬度较低,而EVEC®的硬度更低(左图)。硬度大小由硬度计针头压入胶料中时受到的阻力表示,也是使橡胶形变时所施加的力。测硬度时橡胶的形变较复杂,有拉伸、压缩、剪切等,但一般主要与胶料的杨氏模量有关。

·杨氏模量的大小可以认为是橡胶拉伸应力应变曲线原点处的斜率(右图)。在交联密度相近的情况下,填料在胶料中的聚集对杨氏模量的大小起重要作用。因为形变非常小,胶料中填料聚集体没有破坏,包裹在聚集体内的橡胶的行为像填料而非橡胶,使填料的表观用量增加,杨氏模量上升,硬度也就增加。EVEC®硬度较低,这说明在EVEC®胶料中填料间的相互作用弱,填料聚集体少。

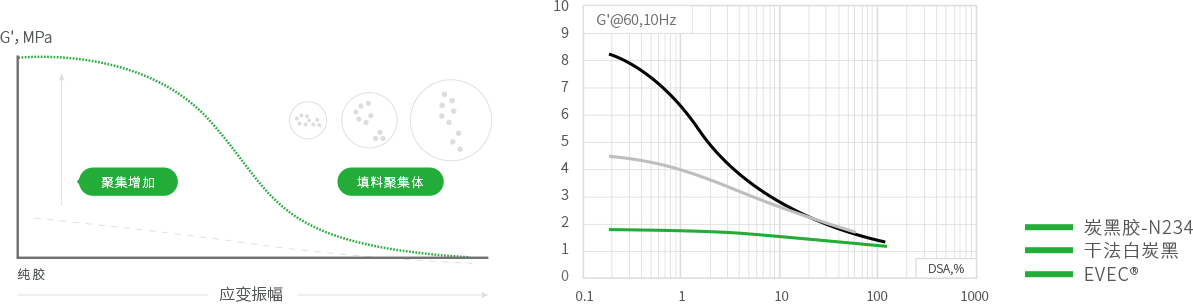

·Payne效应是指填充胶的弹性模量随应力增加而降低的现象。(左图)它是填料在胶料中聚集程度的一种度量。

·在低形变时,胶料中填料聚集体包裹的橡胶行为与填料相似,增加了填料的表观用量,使填料弹性模量升高;高形变时,填料聚集体被打破,其包裹的橡胶被释放出来,造成弹性模量下降。

·EVEC®的Payne效应最低,也即填料在EVEC®中的聚集程度最小。(右图)

-

状态 1 丨门尼黏度低

分散好,结合胶含量低,滞后损失低,耐磨性能差。

-

状态 2 丨门尼黏度高

分散差,结合胶含量低,滞后损失高,耐磨性能差。

-

状态 3丨 门尼黏度适中

分散好,结合胶含量高,滞后损失低,耐磨性能好。

-

状态 4丨 门尼黏度很高

分散好,结合胶含量高,有凝胶,滞后损失很低,耐磨性能好。

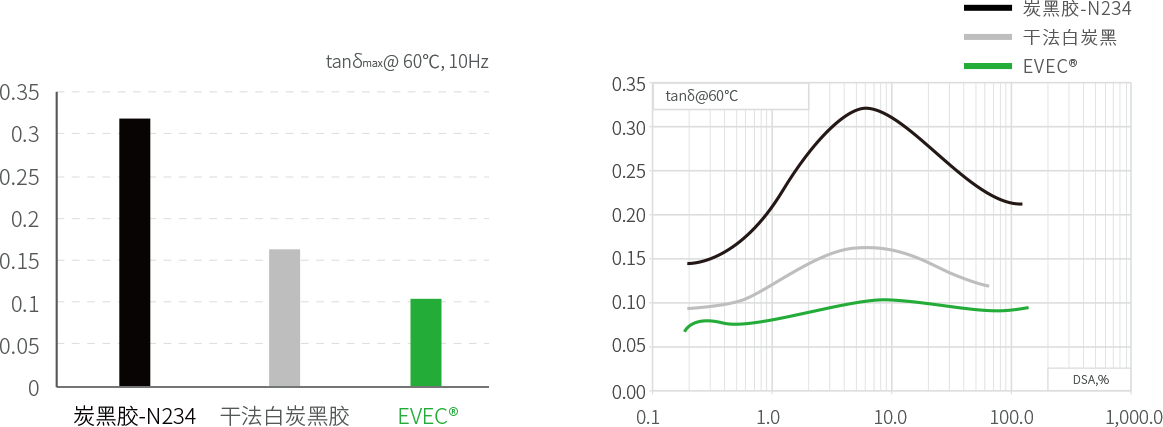

·目前行业内公认,60℃下tanδ与轮胎的滚动阻力有很好的相关性。从统计数据来看,绿胎的滞后损失比传统炭黑轮胎降低35%,而EVEC®产品可以使其降低60%- 64%,使轮胎的滚动阻力进一步下降。

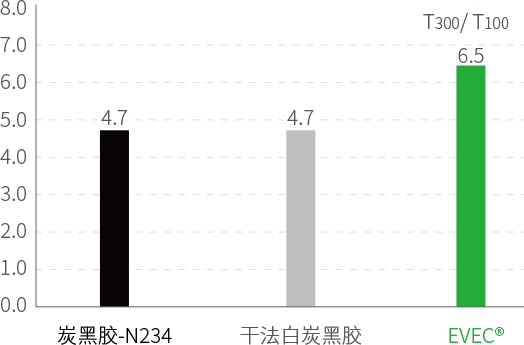

·根据米其林的研究(R. Roland, USP 5,227,425, To Michelin, July 13, 1993.)证明,T300/T100是衡量聚合物/填料之间的相互作用程度的关键指标,一个高的T300/T100对于轮胎的耐磨性能非常重要,EVEC®胶料的T300/T100很高,表明其轮胎产品的耐磨性能优异。

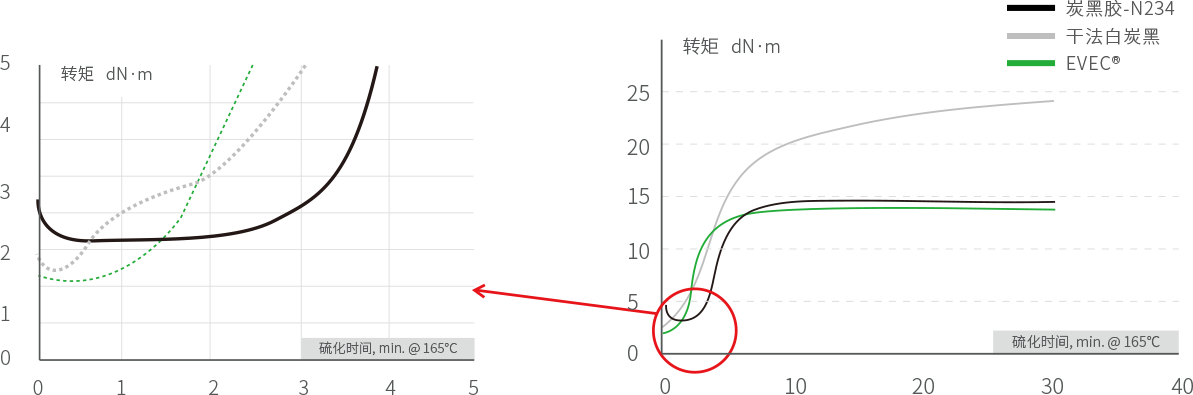

·EVEC®胶料的硫化性能要优于干法白炭黑混炼胶,EVEC®胶料的焦烧时间长、硫化速度快、硫化平坦性好。其特点与炭黑混炼胶类似,但焦烧时间略短。焦烧时间可以通过防焦剂CTP调节。 (右图)

·干法白炭黑混炼胶在硫化过程中扭矩一直在上升,表明干法白炭黑橡胶中还有较多未反应的硅烷偶联剂,其在硫化过程中会释放硫原子使橡胶继续交联,导致扭矩上升。这同时也说明,如果硅烷偶联剂没有在填料表面时,就失去了作为偶联剂使填料表面和橡胶分子产生化学键的功能。而EVEC®具有非常好的硫化平坦性,这证明其中几乎所有的硅烷偶联剂都在填料表面上。

·在硫化曲线开端,干法白炭黑混炼胶有一快速上凸的曲线,这大概是由于相当数量的填料聚集所导致的。而EVEC®硫化曲线开端填料聚集不明显的原因可能是因为硅烷偶联剂效率较高,对填料表面的改性比较充分。(左图)

-

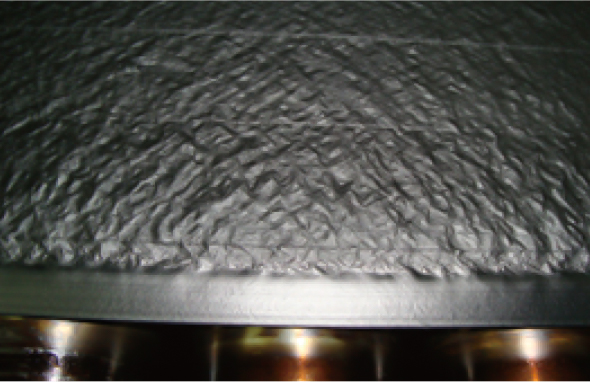

干法白炭黑胶

-

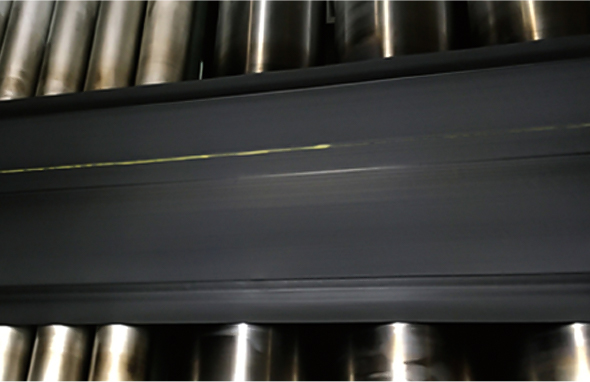

EVEC®

·与传统密炼工艺相比,EVEC®具有更少的凝胶,因此挤出特性更好,出口膨胀低,胎面更光滑。